** PLÁSTICOS **

I. INTRODUCCIÓN

- La mayoría de los edificios públicos, nuestras viviendas, nuestros lugares de trabajo, ya sean fábricas u oficinas, los edificios destinados al ocio y servicios, hospitales, etc., tienen a los plásticos como elemento común.

- El desarrollo del plástico en la construcción no fue tarea fácil para las primeras industrias productoras. La fuerte tradición respecto a la utilización de los materiales convencionales (madera, vidrio, aluminio...) unido al desconocimiento de los polimeros, fueron factores que tuvieron que vencerse. El consumo comenzó a crecer y, como consecuencia, a bajar el precio de los materiales plásticos, lográndose entonces no sólo ahorro en el coste del material sino también en la mano de obra, por el menor tiempo de instalación, menor peso y mayor facilidad de carga y descarga.

II. CONCEPTO

Los plásticos son materiales constituidos por numerosas moléculas que contienen átomos de carbono y que forman largas cadenas.

Los plásticos son un conjunto de materiales de origen orgánico y de elevado peso molecular. Están compuestos fundamentalmente de carbono y otros elementos como el hidrógeno , el oxígeno, el nitrógeno o el azufre. A estos compuestos se les denomina polímeros.

Los plásticos se obtienen mediante POLIMERIZACIÓN de compuestos derivados del petróleo y del gas natural.

- LA POLIMERIZACIÓN: Es una reacción química mediante la cual un conjunto de moléculas de bajo peso molecular (monómeros) se une químicamente para formar una molécula de gran peso (polímero).

III. CLASIFICACIÓN DE LOS PLÁSTICOS

La mayoría de los plásticos proceden de productos obtenidos del petróleo y, en menor medida, de derivados del carbón y la celulosa de las plantas.Los podemos clasificar:

3.1. SEGÚN EL MONÓMERO BASE

Esta clasificación considera el origen del monómero del cual parte la producción del polímero.

- Naturales: Se obtienen directamente de materias primas vegetales (celulosa o látex) o animales (caseína). Son los polímeros cuyos monómeros son derivados de productos de origen natural.

- Sintéticos: Son aquellos que tienen origen en productos elaborados por el hombre, principalmente derivados del petróleo como lo son las bolsas de polietileno.

3.2. SEGUN SU COMPORTAMIENTO FRENTE AL CALOR

3.2.1. Los plásticos termoestables:

Son plásticos a los que, calentándolos, se les puede dar forma, aunque una vez conseguida esta no permite un segundo calentamiento para obtener otra forma.

Son plásticos duros y muy resistentes al ataque de los ácidos, además son buenos aislantes térmicos y eléctricos. Los más importantes son: baquelita, melamina, resina de poliéster y resina epoxi.

a. Resina de poliéster:

Se comercializa en dos envases separados,uno para la resina y otro para el catalizador, que se mezclan en el momento de emplearlo.Aplicando capas sucesivas sobre un molde se hacenpiscinas, carrocerías para coches, etc.

b. Resina epoxi:

Posee mayor dureza que la de poliéster. Se utiliza como adhesivo en construcción, como cimentación para las bancadas de máquinas y para la fabricación de pinturas que repelen el polvo.

c. Baquelita:

Es duro y muy resistente a los ácidos. Buen aislante del calor y de la electricidad.

d. Melamina:

Es más resistente a los golpes que la baquelita, se comercializa en forma de chapas con las que se fabrican tableros para mesas y mobiliario de cocina.

3.2.2.Los plásticos termoplásticos:

A diferencia de los termoestables, en este tipo de plásticos se puede hacer procesos de calentamiento, moldeado y enfriamiento, tantas veces como sea necesario.

Son plásticos reciclables, porque pueden ser procesados varias veces sin perder sus propiedades. Los más importantes son: polietileno, PVC, nailon y poliestireno.

a. Poliestireno:

- La forma rígida se utiliza para fabricar utensilios del hogar, juguetes, pilotos de automóvil.

- La forma espumada se emplea para la fabricación de aislantes térmicos y como elemento de protección para embalajes. Es el denominado corcho blanco.

b. Cloruro de Polivinilo (P VC):

Es muy resistente a los agentes atmosféricos, por lo que se utiliza para fabricar tubos y canalones de desagüe, puertas, ventanas y pavimentos.

Es un material muy duro y resistente, se utiliza para fabricar hilo de pescar. Debido a que ofrece mucha resistencia al desgaste y poca al rozamiento se utiliza para fabricar piezas de máquinas como levas y engranajes. En la industria textil se emplea para la fabricación de todo tipo de tejidos.

e. Polietileno:

Existen dos tipos:- El de alta densidad que es duro, frágil y puede resistir temperaturas próximas a los 100 ºC.

- El de baja densidad que es más blando, flexible y que admite temperaturas cercanas a los 70ºC.

3.2.1.Los plásticos elastómeros:

Son plásticos cuyas principales características son su elasticidad y buena adherencia.

No soportan bien el calor y se degradan a temperaturas medias.

a. Caucho:

El caucho natural se utiliza para fabricar neumáticos de coches, mediante un proceso de vulcanización. El caucho sintético es más resistente al ataque de agentes químicos y es mejor aislante térmico y eléctrico. Se emplea para fabricar suelas de zapatos, mangueras de riego, correas de transmisión…

b. Neopreno:

Debido a su impermeabilidad se utiliza para fabricar trajes de inmersión. Absorbe muy bien las vibraciones por lo que se utiliza en cimentaciones de edificios, apoyo para grandes vigas …

Es muy resistente al ataque de agentes químicos y atmosféricos y posee una gran elasticidad.. Debido a sus múltiples propiedades tiene usos tan diversos como el sellado de juntas, aislante eléctrico o en prótesis mamarias.

Las propiedades y características de la mayoría de los plásticos (aunque no siempre se cumplen en determinados plásticos especiales) son estas:

- fáciles de trabajar y moldear,

- tienen un bajo costo de producción,

- poseen baja densidad,

- suelen ser impermeables,

- buenos aislantes eléctricos,

- aceptables aislantes acústicos,

- buenos aislantes térmicos, aunque la mayoría no resisten temperaturas muy elevadas,

- resistentes a la corrosión y a muchos factores químicos;

- algunos no son biodegradables ni fáciles de reciclar, y si se queman, son muy contaminantes.

- Resistencia mecánica elevada: Les permite soportar tensiones y es presiones sin romperse ni desgastarse.

- Baja densidad: El plástico es un material muy ligero, se utilizan para piezas de coches, recipientes, juguetes.

- Químicamente inerte: La mayoría de los plásticos resisten el ataque de los ácidos, álcalis y por los agentes atmosféricos. Debido a esta propiedad se emplean para las tuberías que transportan el agua, para los depósitos que contienen ácidos.

- Conductividad térmica: Son muy malos conductores del calor, por lo que se emplean como aislantes térmicos.

- Facilidad de coloración: Permiten variar el color del acabado. Algunos plásticos son transparentes por lo que pueden utilizarse como sustitutos del cristal.

- Elasticidad: Recuperan su forma original con facilidad. Sobre todo el grupo de elastómeros. Debido a esta propiedad se emplean para suelas de zapatos, trajes de buzo, gomas…

- Conductividad eléctrica: Son muy malos conductores eléctricos. Debido a ello se utilizan para recubrir los cables que transportan la energía eléctrica, para fabricar enchufes, interruptores.

- Baja temperatura de fusión: Los plásticos pasan de estado sólido a líquido a una temperatura muy baja, por lo que abaratan los procesos de fabricación. Pero no pueden usarse para fabricar objetos que precisen una alta resistencia al calor.

V. FABRICACIÓN

1.- Conformación por extrusión:

El plástico en granos se vierte sobre la tolva y se hace pasar por un husillo giratorio que se calienta hasta 250 ºC, obteniendo una pasta uniforme. El plástico sale en forma de hilo por la boquilla. Se suele utilizar este método con termoplásticos.

2.- Conformación por extrusión y soplado:

El plástico que sale de la boquilla de la extrusionadora se introduce en el interior de un molde y se le inyecta aire a presión. El plástico se expande adaptándose a la forma del molde. Con este método se fabrican botellas y otros recipientes. Este método se aplica con termoplásticos.

3.- Conformación por calandrado:

Se calienta el plástico en forma de granos hasta que adquiera una densidad pastosa. A continuación se hace pasar la pasta obtenida a través de pares de rodillos cuya separación es cada vez menor. Se obtiene una lámina de plástico que es enfriada haciéndola pasar por un baño líquido o una corriente de aire. Este método se puede aplicar tanto a termoestables como a termoplásticos.

4.- Conformación por inyección:

Se introduce en la tolva el plástico granulado, el husillo gira y empuja el material al interior de un molde refrigerado con agua para que el plástico se solidifique. El molde se abre y expulsa la pieza. Este método suele aplicarse con termoplásticos, para fabricar series de piezas de formas sencillas. También se puede aplicar a termoestables siempre que se controlen los valores de presión y temperatura.

5.- Conformación por compresión:

Es un método idóneo para fabricar, con termoestables, grandes series de piezas con formas sencillas. El plástico es introducido en el interior de un molde caliente, con la ayuda de un sistema neumático o hidráulico el plástico se reblandece hasta llenar por completo el molde. La pieza es desmoldada una vez fría.

6.- Conformación por transferencia:

Es un método similar al de compresión, pero en este caso el plástico es empujado por un émbolo al interior de un molde. Para fabricar grandes series de piezas se utilizan moldes iguales dispuestos en forma de racimo. Un canal de distribución es el encargado de hacer fluir la pasta a todos los moldes.. Este método se suele utilizar con termoplásticos.

7.- Termoconformación:

Se coloca una lámina de plástico con las medidas deseadas sobre el molde, con una lámpara de infrarrojos se reblandece el plástico y por la otra cara de la lámina se succiona el aire creando un vacío. De esta forma el material se desplaza adoptando la forma del molde. Es un método adecuado para termoplásticos.

No hay comentarios.:

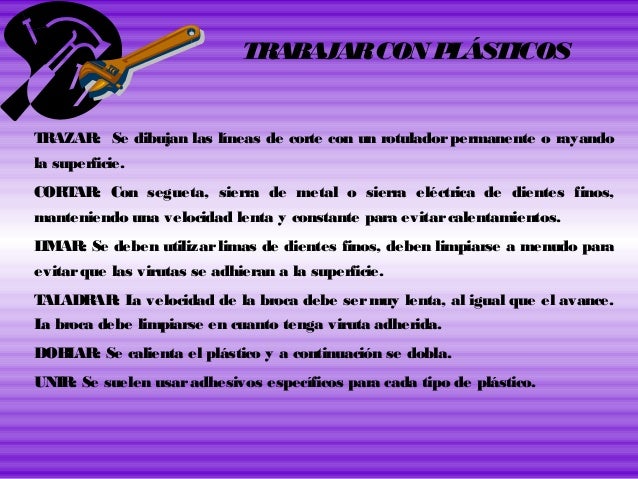

Publicar un comentario